Uno scenario digitale per la nuova piattaforma di logistica

La DC Platform, la nuova piattaforma di azionamento di Interroll, è stata presentata con una conferenza stampa lo scorso dicembre a Hinvil (Svizzera) presso la sede di Alfa Romeo Sauber Motorsport AG, con cui lo specialista di soluzioni per l’intralogistica vanta una partnership promozionale dal 2012. La piattaforma, versatile e scalabile, combina motorulli, unità di controllo e di alimentazione.

di Silvia Crespi

Interroll e Alfa Romeo Sauber Motorsport: due aziende accomunate non solo dalle origini svizzere, ma da comuni intenti. Entrambe seguono, infatti, un percorso che mira all’eccellenza e all’innovazione e condividono la stessa vision a livello di management, pur operando in campi differenti. Ecco perché lo scorso 4 Dicembre, la presentazione in anteprima alla stampa di settore della nuova piattaforma di azionamento, la Interroll DC Platform, ha avuto luogo presso la sede di Sauber Motorsport AG a Hinwil, in Svizzera. La collaborazione tra Interroll e Sauber risale al 2012; durante l’incontro è stato annunciato anche il rinnovo della partnership promozionale per altri due anni. Obiettivo? Ottimizzare i processi logistici del team, un fattore critico per competere con successo al più alto livello dell’automobilismo. “Siamo lieti di prolungare la nostra lunga collaborazione con Interroll” ha affermato Frédéric Vasseur, Team Principal dell’Alfa Romeo Sauber F1 Team & CEO di Sauber Motorsport AG. “Continueremo a ottimizzare i nostri processi logistici, che sono un elemento di fondamentale importanza per competere con successo in Formula 1.” Anche Jens Karolyi, Senior Vice President Corporate Marketing and Culture, ha espresso la sua soddisfazione sul proseguimento della partnership: “Apprezziamo molto l’attenzione di Sauber a fattori quali qualità, efficienza e innovazione. Il continuo dialogo e gli eventi congiunti sono d’ispirazione per noi e per i nostri clienti” .

45 anni di esperienza nello sviluppo di prototipi in campo automotive

Aprendo la conferenza stampa, Christof Hansen, responsabile sviluppo presso Sauber Engineering AG, ha ripercorso sinteticamente la storia del Gruppo Sauber. Con uno stabilimento produttivo allo stato dell’arte, una scuderia di Formula 1 e oltre 45 anni di esperienza nello sviluppo di prototipi di auto sportive, il gruppo Sauber fornisce soluzioni ingegneristiche innovative. L’ingresso in Formula 1 risale al 1993.

Oggi la Formula 1 rappresenta il 70% dell’attività di Sauber; la scuderia ha espresso la propria soddisfazione per la riconquistata competitività ed è molto fiduciosa per la prossima stagione.

Il gruppo Sauber è strutturato in tre Divisioni: Motor Sport, Engineering e Aerodynamics. La Divisione Engineering si occupa di lavorazioni di additive manufacturing in conto terzi dal 2007, quando viene avviata la produzione interna di parti stampate in 3D. Da allora il reparto è cresciuto senza sosta fino alla partnership con la società 3D Systems.

Oggi l’Additive Manufacturing viene utilizzato in Sauber regolarmente per produrre parti che risultano difficili da produrre con le lavorazioni tradizionali.

Hansen ha parlato anche di una mission per il 2025: la diffusione della tecnologia Sauber e la definizione di nuovi standard a livello globale, anche al di là dello sport.

La nuova piattaforma per l’intralogistica è versatile e scalabile

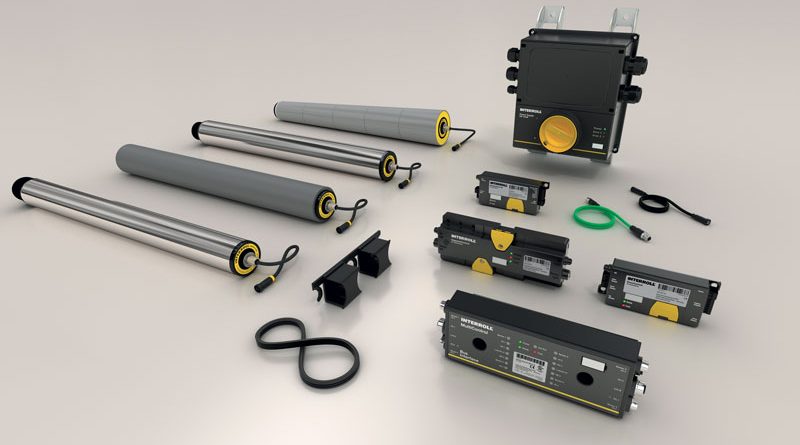

È Yens Jens Karolyi a illustrare la nuova Interroll DC Platform, che sarà presente sul mercato dal 2019 e verrà presentata ufficialmente alla fiera LOGIMAT. La piattaforma rappresenta un passo decisivo verso uno scenario digitale. Può essere definita come una tecnologia abilitante per l’Industria 4.0, in termini di comunicazione M2M e di manutenzione predittiva. È scalabile e versatile, parte integrante del sistema MCP (Modular Conveyor Platform).

La piattaforma combina i motorulli Roller Drive a unità di controllo e di alimentazione, e consente di soddisfare le richieste dei clienti in modo ancora più mirato, dalle applicazioni standard agli impianti con funzionalità avanzate o di smart digital manufacturing. Cuore del prodotto sono i nuovi RollerDrive EC5000: abbinati ai rispettivi comandi, questi rulli motorizzati rappresentano l’elemento principale dei trasportatori senza accumulo di pressione, con zone di trasporto azionabili singolarmente come, ad esempio, nella già citata piattaforma Modular Conveyor Platform (MCP). Rispetto al RollerDrive EC310, che rimarrà comunque in vendita, la gamma di prodotti RollerDrive EC5000 offre alcune novità tecniche in termini di voltaggio (oltre alla versione da 24 V, il nuovo RollerDrive dispone ora della tecnologia da 48V) e di potenza (è possibile scegliere fra tre livelli di potenza: 20, 35 e 50 W. Inoltre è disponibile anche con interfaccia bus. Un’altra novità riguarda il diametro dei tubi, che ora raggiunge i 60 mm, per la movimentazione di merci pesanti. E veniamo ora al MultiControl, una unità di comando multi-zona compatibile con diversi protocolli, in grado di gestire fino a quattro EC5000. Il controllo rappresenta la soluzione ideale per applicazioni sia semplici che complesse, dai trasportatori autonomi con logica integrata ai trasportatori con programmazione PLC personalizzata e comunicazione tramite bus di campo. Concludiamo con l’unità di alimentazione, un altro elemento innovativo della DC Platform. “L’unità di power supply è un’altra novità – ha affermato Jens Karolyi: è una soluzione “plu&play” che elimina la necessità dell’armadio elettrico”. Infatti, i nuovi alimentatori – con grado di protezione IP54 – non devono essere collocati nell’armadio elettrico, ma possono essere montati direttamente dove serve una bassa tensione di sicurezza, riducendo il cablaggio.

Test esaustivi in laboratorio fino a 10 milioni di ore di funzionamento

La DC Platform è stata testata in laboratorio per 10 milioni ore di funzionamento, con una dotazione di 14 linee di Roller Drive, con 25 EC5000 su ogni linea.

Il collaudo avviene nel Centro di Eccellenza per rulli e motorulli di Wermelskirchen, la struttura che si occupa dello sviluppo, produzione e commercializzazione della DC Platform.

Qui tutti i prodotti vengono sottoposti a prove di stress e durata, mentre in camere speciali viene testata anche la resistenza termica. La nuova piattaforma DC è stata testata in modo estremamente accurato, per qualsiasi scenario di applicazione. Per la sua produzione viene seguito il principio del “built- to-order”. I processi intelligenti, basati sull’Interroll Production System (IPS), consentono la produzione su ordinazione con molte opzioni e brevi tempi di consegna anche per lotti minimi.