Produrre cuscinetti ultraleggeri con la stampa 3D

Scegliere il materiale più adatto e limitarne la quantità sono gli ingredienti fondamentali per ottenere una sostanziale riduzione del peso e delle inerzie in gioco in un cuscinetto. La combinazione della stampa 3D con il cuscinetto in elementi Franke genera soluzioni in grado di soddisfare esigenze molto particolari.

di Alma Castiglioni

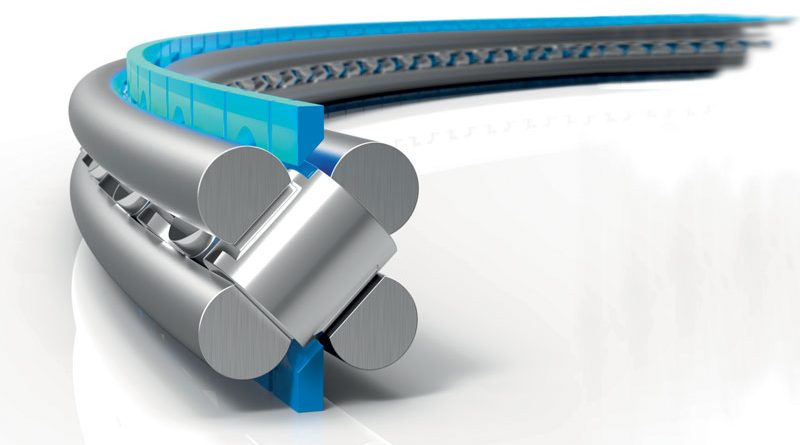

Integrati in una struttura ospite, i cuscinetti in elementi su filo metallico possono supportare carichi provenienti da ogni direzione grazie alla geometria a 4 punti di contatto. Al fine di ottenere le prestazioni richieste da ogni applicazione, il cuscinetto in elementi può essere personalizzato variando il diametro delle sfere, le vie di scorrimento e i materiali utilizzati. Utilizzando materiali leggeri e processi produttivi all’avanguardia, è possibile produrre cuscinetti assemblati contenendone il peso senza rinunciare a capacità di carico, rigidità e precisione. I principali vantaggi sono: la riduzione del peso mediante l’utilizzo di struttura in carbonio o polveri di alluminio sinterizzate; la riduzione delle masse in movimento permettono risparmio di energia e fluidità di scorrimento; la forma personalizzata facilità l’integrazione del cuscinetto con la struttura circostante. Inoltre molti materiali leggeri presentano vantaggi secondari come maggior stabilità al variare delle temperature e ridotta o nulla permeabilità magnetica. Attraverso una corretta analisi dell’applicazione, la struttura del cuscinetto può essere disegnata in modo da impiegare la minima quantità di materiale necessario alla sua realizzazione. Esistono comunque dei limiti alla realizzazione. Non tutto ciò che sembra ottimale in fase di progettazione CAD può essere realizzato. Per quanto innovativi ed estremizzati, i processi di asportazione così come la realizzazione di modelli e stampi per i materiali in fibra di carbonio presentano dei limiti.

Il processo di stampa 3D rivoluziona la produzione

Nella stampa 3D gli oggetti sono costruiti a strati con l’utilizzo di polveri. Parliamo quindi di un processo “additivo”, che si contrappone ai convenzionali metodi produttivi, che sono normalmente associati alla rimozione di materiale.

La costruzione per piani offre innumerevoli nuove possibilità di realizzazione. Strutture interne a nido d’ape, variazioni dello spessore delle pareti e sottosquadra sono facilmente realizzabili con estrema precisione. Un ulteriore vantaggio è rappresentato dalla riduzione delle tempistiche necessarie alla produzione. Un appropriato file CAD in combinazione con il necessario hardware di stampa bastano per realizzare in poco tempo il componente. Dalla produzione del singolo componente fino alla realizzazione di piccole serie, il processo di stampa tridimensionale rappresenta il metodo di produzione ideale. Questa tecnologia si traduce in numerosi vantaggi per i clienti di cuscinetti Franke ultraleggeri: i pesi sono estremamente ridotti e le forme compatte; il design è personalizzato in base alle esigenze del cliente; sono ottenibili diametri compresi tra 80 a 300 mm; sono rese disponibili singole forniture per prototipazioni disponibili in tempi contenuti.

Il risparmio di peso con una struttura realizzata con stampa 3D, comparata con una soluzione tradizionale, è enorme. A parità di diametro e di cuscinetto interno, è possibile ridurre il peso finale fino al 90%.

Un’applicazione particolare in campo aeronautico

Nella progettazione di apparecchiature aeronautiche, si sfruttano tutte le possibilità per ridurre i pesi. Ogni singolo grammo di ciascun componente ha un impatto diretto sulle prestazioni e sui consumi di carburante dell’aeromobile.

Un esempio di applicazione del cuscinetto in elementi Franke con struttura realizzata mediate stampa 3D è utilizzata per la rotazione della barella negli elicotteri da soccorso. La barella, dopo essere stata inserita nell’aeromobile deve essere ruotata in modo da lasciare spazio all’intervento del medico sul paziente. Lo speciale cuscinetto diametro 300mm realizzato da Franke risulta estremamente rigido, semplice e scorrevole da movimentare manualmente, insensibile al variare delle temperature e alla corrosione: il tutto in soli 800 grammi di peso.