Produrre componenti di cuscinetti con l’additive manufacturing

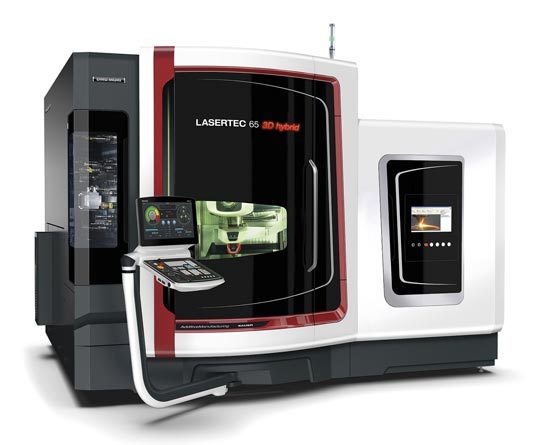

Schaeffler e DMG MORI hanno avviato un progetto di collaborazione per la produzione additiva di componenti per cuscinetti a rulli creati con materiali classificati. Schaeffler ha arricchito il reparto di produzione additiva con il processo a letto di polvere con la LASERTEC 65 3D hybrid di DMG MORI, che viene utilizzata per la produzione di componenti realizzati con materiali metallici.

di Elena Magistretti

Schaeffler utilizza da tempo la produzione generativa con stampanti 3D e la tecnologia del letto di polvere per la costruzione di prototipi, utensili e attrezzature e per la produzione di piccole serie. Grazie all’ultimo progetto di cooperazione avviato con DMG MORI, sta ora sviluppando processi di produzione additiva di componenti per cuscinetti a rulli creati con materiali classificati in piccoli lotti utilizzando la saldatura laser a deposito.

Schaeffler ha arricchito la propria area di produzione additiva con il processo a letto di polvere con la LASERTEC 65 3D hybrid di DMG MORI, che viene utilizzata per la produzione di componenti realizzati con materiali metallici.

L’alto tasso di accumulo e l’elevato grado di flessibilità dei materiali sono stati alcuni degli aspetti che hanno influenzato la decisione. Inoltre, la lavorazione simultanea integrata a 5 assi consente la produzione di componenti nella qualità del pezzo finito in una singola configurazione, una caratteristica in cui Schaeffer vede il potenziale per la produzione in serie.

Valore aggiunto attraverso materiali classificati

La LASERTEC 65 3D hybrid è dotata di due alimentatori di polvere che consentono il controllo mirato del passaggio da un materiale all’altro durante la saldatura laser a deposito. Tutto questo si traduce in materiali classificati con una transizione graduale tra le diverse proprietà del materiale. La resistenza e la durezza del materiale possono essere regolate nel processo di accumulo e allineate in modo ottimale ai requisiti specifici della singola applicazione.

Schaeffler e DMG MORI stanno testando materiali idonei nel progetto di cooperazione, con l’obiettivo di far progredire lo sviluppo di componenti per cuscinetti a rulli in piccole dimensioni utilizzando la saldatura laser a deposito. L’attenzione di Schaeffer è rivolta alla realizzazione di prodotti ottimizzati che offrono un valore aggiunto ai clienti finali.

Schaeffler è anche attiva nella Formula E lavorando da molti anni per ottenere ulteriori miglioramenti degli azionamenti elettrici nell’ambito della sua strategia “Mobilità per il domani”. L’uso della gradazione del materiale presente nella LASERTEC 65 3D hybrid permette interessanti opportunità di sviluppo. Materiali magnetici, e non, potrebbero essere per esempio combinati attraverso la gradazione e le proprietà adattate al componente come richiesto.

Integrazione nel processo di produzione

La LASERTEC 65 3D hybrid di DMG Mori sarà inoltre integrata nel processo produttivo di Schaeffler per ottimizzare la produzione dei pezzi di ricambio, piccole serie e parti singole.

La produzione immediata di tali parti consente la rapida fornitura di pezzi di ricambio, eliminando allo stesso tempo i costi di stoccaggio per i pezzi.