Cuscinetti ad hoc per i nastri trasportatori della miniera

Per i nastri trasportatori impiegati in condizione di esercizio gravose, nelle miniere per esempio, NKE ha sviluppato cuscinetti radiali a una corona di sfere che assicurano prestazioni più elevate e un ciclo di vita più lungo rispetto ai cuscinetti standard. Viene così migliorata la funzionalità del sistema di trasporto e ridotti i tempi di fermo impianto.

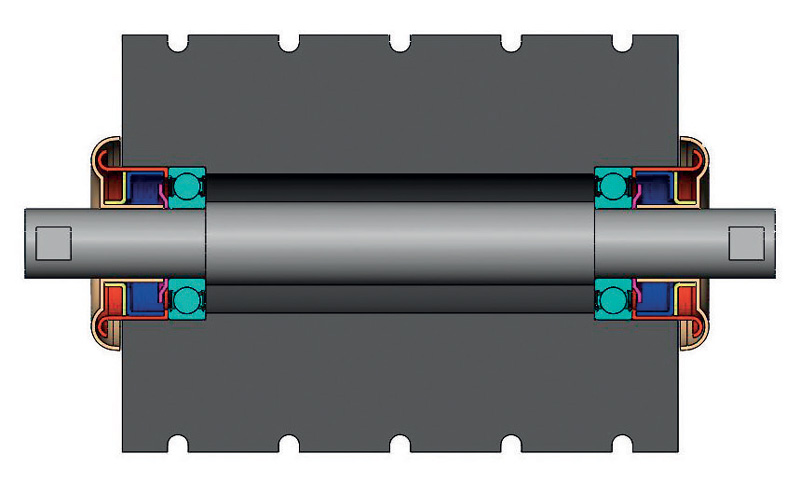

Il cuscinetto volvente è uno dei componenti più importanti dei rulli di supporto e di tensionamento dei nastri trasportatori. In particolare, per i nastri impiegati in condizioni estreme, per esempio nel trasporto di sabbia o roccia nelle miniere o in applicazioni impiantistiche critiche, NKE Austria ha sviluppato cuscinetti radiali a sfere che ottimizzano le prestazioni e il ciclo di vita rispetto ai cuscinetti standard, riducendo anche le fermate impreviste dell’impianto di trasporto.

Nell’ambiente minerario, i rulli del nastro operano in condizioni di esercizio gravose

La funzione principale dei rulli di supporto e di tensionamento in un nastro trasportatore è quella di dare forma al nastro, di essere un elemento di supporto per il materiale da trasportare e di ridurre la resistenza al movimento. Se il materiale viene trasportato con un basso attrito, si riduce notevolmente sia il fabbisogno energetico per il trasporto che i costi di esercizio. Nelle miniere aperte, i rulli del nastro trasportatore sono esposti a condizioni gravose: carichi elevati e carichi d’urto, carichi supplementari dovuti alla flessione dell’albero e alle vibrazioni, velocità elevate, forte esposizione a contaminanti esterni e condizioni atmosferiche impegnative come elevata umidità, pioggia, neve, fluttuazioni estreme della temperatura e così via. Anche se i cuscinetti utilizzati nei rulli del trasportatore sono sigillati e lubrificati in modo permanente, sono comunque notevolmente influenzati dai fattori sopra citati. In particolare, l’ambiente minerario, estremamente sporco, favorisce la penetrazione di contaminanti nel cuscinetto e può portare al suo cedimento precoce. Ciò non solo ne riduce la durata, ma influisce anche sulle prestazioni e sull’affidabilità degli altri componenti del sistema di trasporto.

Il nuovo design dei cuscinetti ottimizza prestazioni e durata

Dopo un’analisi approfondita, NKE ha sviluppato cuscinetti radiali rigidi a una corona di sfere specialmente per i rulli dei nastri trasportatori utilizzati in condizioni operative difficili. Il nuovo design ha portato a miglioramenti specifici che ottimizzano le prestazioni e la durata del prodotto rispetto ai cuscinetti standard. I cuscinetti speciali hanno una gabbia speciale in plastica a basso attrito, una migliore geometria delle piste di rotolamento, un gioco radiale adattato, guarnizioni speciali a bassissimo attrito e un lubrificante selezionato per l’impiego in un’ampia gamma di temperature di esercizio.

I cuscinetti standard possono causare un aumento incontrollato e improvviso della temperatura quando i contaminanti entrano all’interno del cuscinetto. Tale aumento compromette le proprietà del lubrificante, distrugge le gabbie e può portare al blocco totale del cuscinetto. Questo fenomeno è conosciuto come “surriscaldamento” del cuscinetto, e causa un danno letale. Il blocco del cuscinetto, a sua volta, provoca l’inceppamento dei rulli e il danneggiamento del nastro trasportatore con conseguente rischio di incendio. Nonostante il grado di contaminazione estremamente elevato, i cuscinetti NKE per rulli di nastri trasportatori mantengono la loro funzione anche in presenza di carichi elevati e senza aumentare la coppia di attrito.

Lo sviluppo di questo cuscinetto risponde alle esigenze di migliorare la funzionalità dei nastri trasportatori; contribuirà a ridurre notevolmente i tempi di fermo impianto durante il trasporto del materiale, assicurando un processo di trasporto fluido, contribuendo a ridurre al minimo l’attrito dell’intero impianto e, quindi, consentendone un funzionamento più economico e affidabile.