Modellazione virtuale dei processi manifatturieri con i dati 3D

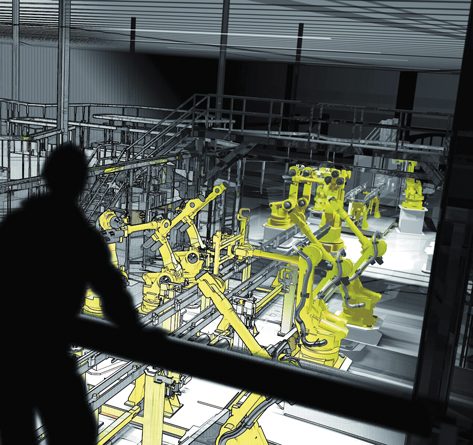

La “continuità digitale” dei dati è la chiave per l’evoluzione delle aziende manifatturiere. Se i prodotti vengono progettati e ingegnerizzati completamente in 3D, anche i relativi processi manifatturieri possono essere modellati virtualmente. Le soluzioni DELMIA basate sulla piattaforma 3DEXPERIENCE di Dassault Systèmes estendono la visualizzazione oltre il prodotto fino alla produzione, fornendo la possibilità di simulare i processi di fabbricazione persino prima dell’effettiva esistenza dell’impianto fisico o della linea di produzione.

di Andrea Baty

Per Digital Manufacturing si intende tutto ciò che consente a un’azienda manifatturiera di definire le modalità per la produzione di oggetti. Questo livello si posiziona fra gli ingegneri e la fabbrica vera e propria.

Se i prodotti vengono progettati e ingegnerizzati completamente in 3D, anche i relativi processi manifatturieri possono essere modellati virtualmente. È questo il primo ambito in cui la continuità digitale ha manifestato il suo potenziale: utilizzare i dati di progettazione 3D dalla concezione iniziale fino alla modellazione dei processi manifatturieri.

Le competenze richieste a questo livello riguardano ergonomia, simulazioni di flussi, lavorazioni meccaniche, pianificazione di processo, gestione della produzione, robotica e altro ancora.

Digitalizzazione della produzione oltre la fase di avvio

I modelli virtuali dei prodotti vengono realizzati prima di produrre un solo componente. Una volta validati questi modelli estremamente sofisticati, che comprendono enormi quantità di dati, la fabbrica può avviare la produzione reale. La nuova frontiera per le aziende manifatturiere del futuro è quella di estendere la continuità digitale oltre l’avvio della produzione. I modelli dei prodotti e dei processi devono raccogliere e integrare i riscontri provenienti dall’impianto, dalla supply chain, dal canale di distribuzione e persino dai clienti. Questi dati devono riconfluire nei modelli per effettuare nuovi test e ottenere miglioramenti. Si tratta della logica evoluzione dell’attività produttiva verso il miglioramento continuo, reso possibile dalla modellazione virtuale dell’esperienza.

Dati digitali per gestire la produzione e realizzare la manutenzione predittiva

Il Manufacturing Operations Management (MOM) si riferisce invece a ciò che accade in produzione ogni giorno, alla “gestione delle attività produttive”. Questa tecnologia collega fra loro tutte le persone e le macchine presenti in fabbrica, assegnando loro incarichi e verificando la disponibilità dei pezzi e dei materiali necessari. I sistemi MOM comunicati i “requisiti dei materiali” alla supply chain. In un prossimo futuro, sfrutteranno l’intelligenza artificiale in modo limitato ma rilevante. Ad esempio, la gestione delle attività produttive valuterà tutti i dati di produzione e, grazie all’intelligenza artificiale, li metterà in correlazione con le condizioni meteorologiche, gli orari di cambio turno e altri fattori per individuare situazioni e momenti nei quali la qualità può subire effetti negativi.

Saper interpretare e gestire l’enorme mole di dati generati

Un’altra applicazione dell’intelligenza artificiale ai sistemi di gestione della produzione sarà il monitoraggio della “salute” delle macchine installate sull’impianto, per stabilire quando hanno bisogno di interventi di manutenzione preventiva. Una delle sfide più grandi che attendono le aziende con una gestione delle attività produttive estesa su larga scala è l’esplosione dei dati generati da macchine e processi sensorizzati intelligenti. In seguito all’interconnessione degli impianti con questi nuovi sistemi, le aziende manifatturiere di tutto il mondo potranno misurare e controllare i loro processi con modalità che non hanno precedenti. Ma la vera questione è se si è in grado di interpretare correttamente questo enorme flusso di dati. A questo scopo diventano fondamentali i complessi algoritmi che stanno alla base dei software per gli impianti produttivi e che devono essere in grado di collegare tutte le funzioni presenti nel processo produttivo. Solo in questo modo è possibile riuscire a prendere decisioni importanti. La capacità di dare un senso ai dati, di estrarre significato dalle informazioni, è un fattore chiave per l’attività manifatturiera.

Una suite software che promuove l’efficienza nella produzione

Le soluzioni DELMIA basate sulla piattaforma 3DEXPERIENCE di Dassault Systèmes, rendono possibile fare questo, consentendo alle aziende di concepire le attività di progettazione, operative e di pianificazione in modo radicalmente innovativo per raggiungere l’eccellenza nella produzione. La suite DELMIA promuove l’innovazione e l’efficienza della produzione attraverso la pianificazione, la simulazione e la modellazione dei processi di produzione globali, consentendo ai produttori di sperimentare virtualmente l’intera produzione di fabbrica, dall’impatto della progettazione fino alla definizione delle modalità con cui soddisfare la domanda su scala globale. Attraverso queste attività di simulazione si possono definire e modificare i processi in modo da rispondere rapidamente alla concorrenza o sfruttare nuove opportunità di mercato. Le funzionalità di fabbrica digitale DELMIA estendono la visualizzazione oltre il prodotto fino alla produzione, fornendo la possibilità di simulare i processi di fabbricazione persino prima dell’effettiva esistenza dell’impianto fisico o della linea di produzione. Grazie alla verifica delle valutazioni a livello di impianto, come gli approcci di produzione e il flusso dei materiali, sin dalle fasi iniziali dello sviluppo di un prodotto è possibile analizzare il concept per definire l’approccio migliore per la realizzazione del prodotto.

Nell’ambito della gestione continuativa delle “Operations”, le soluzioni MOM di DELMIA aiutano i produttori a conseguire l’eccellenza operativa. Tale obiettivo è realizzato grazie al miglioramento della visibilità, del controllo e della sincronizzazione delle attività operative di produzione e dei processi della supply chain su scala globale. Ne consegue una maggiore agilità e un’espansione continua in tutta l’azienda e nella supply chain globale. I produttori hanno la possibilità di definire una serie comune di processi operativi che possono essere creati, gestiti e governati olisticamente.