Estrusione della plastica più efficiente con i limitatori di coppia

La tendenza a limitare l’uso della plastica è bilanciata da riciclo e alleggerimento, concetti che forniscono nuovo impulso alla produzione di macchinari. Questi richiedono componenti ad alta efficienza. In particolare, nel segmento dell’estrusione è necessario combinare le esigenze di protezione della catena cinematica a quelle di smorzamento delle vibrazioni. R+W Italia ha in catalogo prodotti, come i limitatori di coppia serie ST, capaci di rispondere alle esigenze delle aziende produttrici.

L’attualissimo tema dell’economia circolare rappresenta per il comparto dei macchinari per la lavorazione della plastica un’opportunità di notevole sviluppo a condizione, però, che le industrie propongano impianti in chiave Industry 4.0, equipaggiati con componentistica all’avanguardia.

Per esempio, i macchinari per il riciclaggio della plastica possono raggiungere la massima efficienza se dotati di limitatori di coppia capaci di prevenire i fermi macchina entrando in funzione nel momento in cui un sovraccarico di lavoro dovesse bloccare l’impianto. Senza i limitatori di coppia il rischio di registrare guasti o rotture è molto elevato; incidenti simili possono fermare l’intera produzione e inficiare la competitività dell’azienda.

Anche le emissioni zero per le auto possono essere una chance: i limiti sempre più stringenti alle emissioni imposti dalla UE alle automobili daranno impulso all’utilizzo delle materie plastiche nel settore automotive. La plastica rappresenta infatti il materiale ideale per la diminuzione del peso delle vetture, che si traduce in minori consumi e meno emissioni inquinanti.

Il processo di estrusione plastica nel dettaglio

L’estrusione è un processo caratterizzato da alti livelli di integrazione. L’estrusore può essere un componente della linea di produzione o costituire l’intera linea di produzione. Tra le principali criticità del processo vi è la regolazione ottimale della temperatura dell’estrusore. Una scorretta regolazione della temperatura determinerebbe, infatti, la formazione non appropriata delle mescole polimeriche impiegate, la temperatura di fusione errata all’uscita dell’estrusore e altre condizioni operative scorrette. All’attività di settaggio dei parametri di produzione, va affiancata la programmazione degli interventi di manutenzione ordinaria e straordinaria. In un estrusore plastico correttamente progettato, la scelta ottimale dei componenti è determinante per il conseguimento sia dei livelli di produttività prestabiliti che della qualità del prodotto finale. La scelta dei componenti è fondamentale anche nel conseguimento degli opportuni livelli prestazionali dell’impianto. Il materiale fuso viene forzato attraverso l’orifizio della piastra della filiera. Il profilo così ottenuto viene poi sottoposto a raffreddamento: il profilato può poi passare attraverso una serie di piastre di dimensionamento o di utensili di formatura. Il calore in eccesso dal profilo viene rimosso tramite bagni di acqua fredda, getti di aria compressa o contatti con superfici raffreddanti, al fine di conseguire gli opportuni livelli di stabilità dimensionale prima delle fasi finali di produzione.

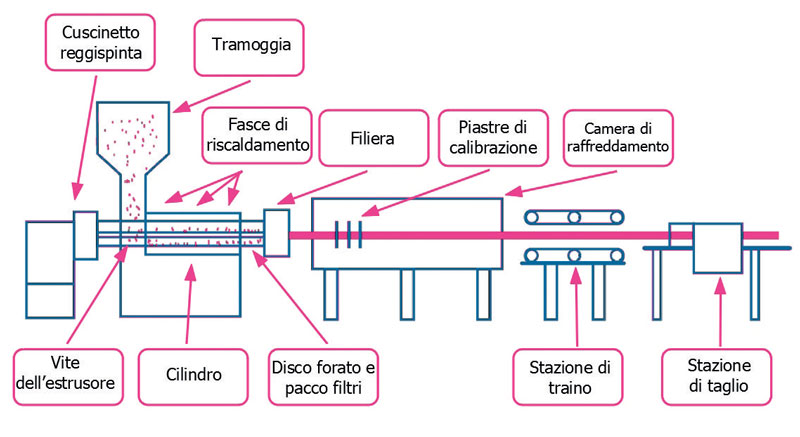

Componenti e funzionalità di un estrusore di materie plastiche

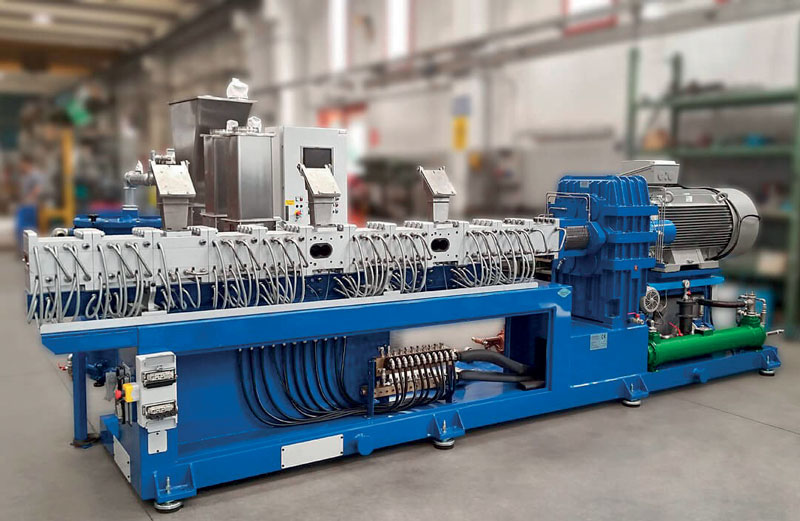

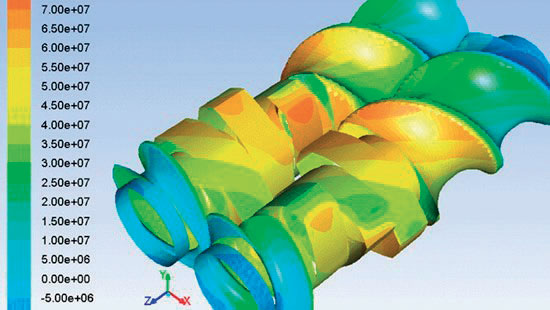

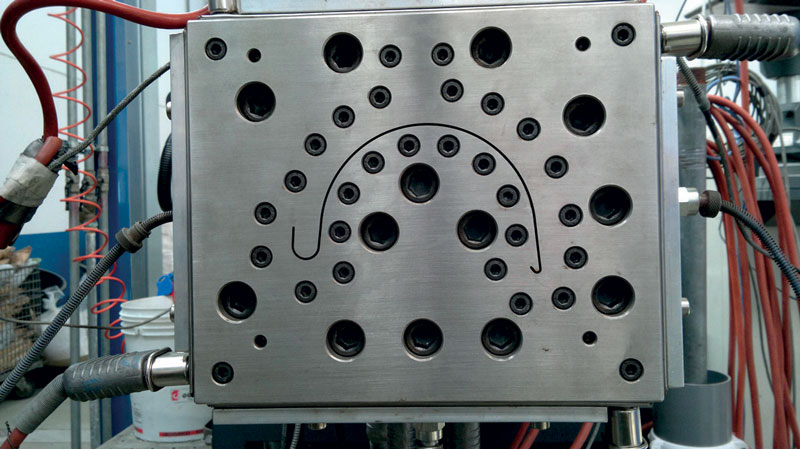

Le componenti di un estrusore sono schematicamente rappresentate in Figura 2, mentre la figura 4 mostra il cilindro e il gruppo di riduzione a valle del motore elettrico. Compito principale del cilindro è quello di ospitare la vite e di fornire il percorso di sviluppo alla filiera per la produzione del profilo desiderato. La progettazione della vite dell’estrusore è tale da consentire il dosaggio successivo e la fusione graduale del pellet di materiale plastico; contestualmente a tali azioni, la vite esercita una pressione sul materiale con conseguente sollecitazione lungo il suo asse. Durante la rotazione della vite, il pellet di resina viene successivamente dosato dai suoi filetti e gradatamente fuso, sviluppando pressione lungo il suo percorso. Il contributo del calore da scorrimento e della pressione, entrambi crescenti fino al raggiungimento della filiera da parte del materiale, risultano determinanti nella progettazione degli estrusori bivite, come mostrato nei risultati della simulazione in Figura 3. Il dimensionamento del cuscinetto reggispinta tiene conto del suo posizionamento tra la vite e il gruppo dato dall’accoppiamento cinematico tra motore e riduttore. Esso risulta così soggetto al carico assiale derivante dalla vite posta in rotazione contro il materiale plastico in lavorazione. Previene così il moto retrogrado della vite nel cilindro, assorbendo i carichi generati dalla vite durante il processo. Le fasce di riscaldamento hanno il compito di mantenere costante, in una certa zona del cilindro, la temperatura del materiale. Compito del disco forato è, invece, quello di ritenere il pacco filtri nel suo alloggiamento. Il pacco filtri consiste in una serie di filtri in filo metallico sotto forma di retine di diverse dimensioni, usato per filtrare gli eventuali contaminanti o particelle di resina non fusa prima che essi raggiungano la filiera, proteggendola dal danneggiamento. Il compito della filiera è quello di far sì che il materiale riscaldato assuma la forma richiesta. Le tipologie di filiere più ricorrenti sono quella piana standard e quella conica. In Figura 4 viene mostrato un esempio di filiera per la realizzazione di profili tecnici. Nella camera di raffreddamento, il profilo passa attraverso un bagno d’acqua in movimento o una serie di getti di aria compressa, che può essere dotato di sistemi di rimodellamento per il mantenimento dei requisiti di tolleranza e di conservazione della forma. Nella Figura 5 viene mostrata una camera di raffreddamento a bagno d’acqua con sistema proprietario di antiovalizzazione dell’estruso. All’uscita della camera di raffreddamento, il profilato entra in una stazione di traino, che ha il compito di mantenere il profilo in movimento attraverso l’intero processo, ad una velocità costante. In Figura 6 viene mostrato un esempio di stazione di traino. Il profilo raggiunge così la stazione di taglio ormai completamente raffreddato.

Il ruolo del fornitore di componenti

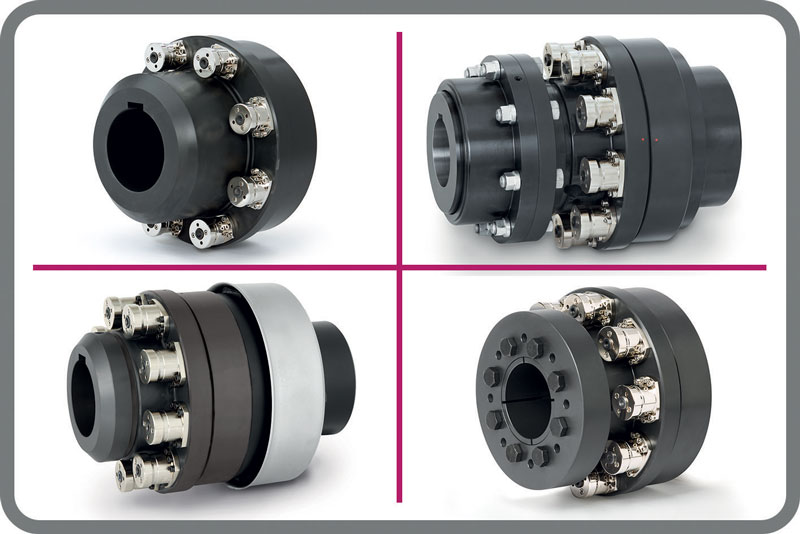

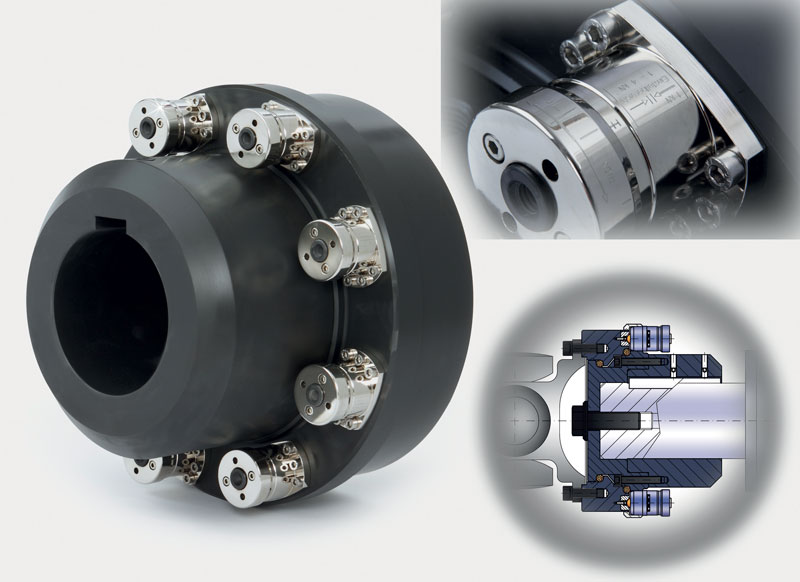

La progettazione di un impianto di estrusione di materie plastiche richiede una scelta accurata degli accoppiamenti cinematici. R+W, azienda leader nella produzione di giunti e alberi di trasmissione, è in grado di mettere la sua esperienza a disposizione del progettista. Negli estrusori, dove è necessario combinare le esigenze di protezione della catena cinematica a quelle di smorzamento delle vibrazioni, R+W fornisce una gamma completa di soluzioni per tutte le esigenze di trasmissione quali i limitatori di coppia della serie ST. Assolutamente privi di gioco, i limitatori di coppia ST permettono di proteggere il sistema motore in caso di sovraccarico, scollegandolo dalla parte condotta nel giro di pochi millisecondi.

Estremamente precisi, trasmettono la coppia con grande accuratezza e intervengono solo in caso di effettiva necessità. Inoltre consentono un riarmo semplice e rapido non appena viene rimossa la causa del sovraccarico.