La stampa 3D applicata all’oleodinamica

Aidro progetta e produce sistemi idraulici in metallo con la tecnologia dell’additive manufacturing, ottenendo un duplice obiettivo: ridurre sia gli sprechi di materiale, sia i tempi di produzione. Tra i componenti stampati in 3D figurano collettori idraulici, scambiatori di calore, cursori e blocchi valvole.

di Elena Magistretti

A un anno di distanza dalla presentazione ufficiale delle soluzioni oleo-idrauliche stampate in 3D a metallo all’Hannover Messe 2017, Aidro Hydraulics prosegue in questa direzione con nuovi sviluppi, destando grande interesse a livello internazionale. La tecnologia additiva o 3D printing, che si sta diffondendo con decisione in vari settori industriali quali l’automobilistico e l’aeronautico, è ancora agli arbori nelle applicazioni idrauliche.

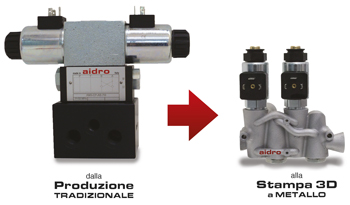

I componenti oleo-idraulici complessi realizzati mediante la stampa 3D a metallo possono avere forme e caratteristiche, come la leggerezza o le dimensioni ridotte, difficili o impossibili da realizzare con le lavorazioni convenzionali senza ridurre le prestazioni. Aidro è oggi in grado di progettare e produrre sistemi idraulici in metallo con la tecnologia dell’additive manufacturing. Lo scorso marzo, durante il forum tecnico IFK (International Fluid Power Conference) di Aquisgrana, l’azienda ha presentato ai maggiori esperti del settore varie soluzioni che mostrano la trasformazione dal prodotto convenzionale al prodotto stampato in 3D.

I vantaggi della stampa 3D nell’idraulica

La stampa 3D in metallo offre molti vantaggi rispetto alle tecniche di produzione sottrattiva; tra questi vi sono la riduzione degli sprechi di materiale e tempi di produzione ridotti. Quando si parla di idraulica, dove la progettazione interna del componente può fare la differenza, la stampa 3D è particolarmente utile. In primo luogo, un componente può essere completamente ridisegnato per ridurne peso e dimensioni. Nel caso dei collettori idraulici, la riduzione di peso arriva al 75%, il che assume una notevole importanza nel caso delle applicazioni mobili. In secondo luogo, le geometrie interne di un componente possono essere ridisegnate per ottimizzare il flusso e ridurre le perdite di carico. Inoltre, si eliminano completamente le possibili perdite dovute alle perforazione ausiliaria, così come i tappi richiesti dalle lavorazioni in CNC.

In effetti, la stampa tridimensionale supera i limiti della produzione tradizionale posizionando i canali di flusso esattamente dove sono necessari e in una varietà di forme e dimensioni. Ciò significa che i canali interni possono essere posizionati più vicini rispetto a quelli convenzionali, il che rende il prodotto finito più compatto e leggero. Inoltre, i passaggi che collegano due o più canali interni non devono essere lavorati dall’esterno del collettore e possono avere forme curve e libere. Tuttavia, la stampa 3D non è limitata ai collettori idraulici. Anche i componenti delle valvole possono trarre vantaggio da questa tecnologia; un esempio è rappresentato dai cursori delle valvole che solitamente contengono percorsi di flusso circolari, principalmente perché le macchine utensili utilizzano utensili da taglio rotanti. Al contrario, con la stampa 3D è possibile creare percorsi di flusso con aree di sezione quadrata anziché circolare e questo fa aumentare la capacità di flusso, grazie alla maggior area di passaggio di un quadrato rispetto a un cerchio della stessa larghezza. Un altro esempio è rappresentato dagli scambiatori di calore che la stampa 3D consente di produrre in dimensioni più ridotte e con prestazioni più elevate.

Il processo di produzione additiva

Aidro stampa in 3D svariati componenti, tra cui collettori idraulici, scambiatori di calore, cursori e blocchi valvole.

I materiali utilizzati dipendono dalla pressione di lavoro. Con la stampa 3D in metallo, Aidro può produrre parti in acciaio inossidabile (AISI316L) e alluminio (AlSi10Mg). Questi sono i principali metalli usati nell’idraulica, ma questa nuova tecnologia consente di lavorare anche altri materiali, come Inconel, acciaio Maraging o Titanio.

I componenti idraulici sono inizialmente progettati in software CAD e software dedicati all’additive manufacturing e quindi analizzati con il metodo degli elementi finiti (FEM). Vengono quindi stampati in 3D con la tecnologia additiva chiamata “fusione a letto di polvere metallica” (DMLS o Direct Metal Laser Sintering).

In seguito sono sottoposti a test sui materiali, misurazione della resistenza alla pressione e controllo dimensionale tramite scansione 3D. Infine, i componenti sono fresati con un CNC, dove è richiesto un accoppiamento specifico e trattati termicamente, se necessario.

Un Centro Soluzioni dedicato all’additive manufacturing

Secondo l’ing. Alberto Tacconelli, Direttore Generale di Aidro, la stampa 3D consente di ottimizzare i canali interni del blocco valvole per avere un migliore flusso all’interno di uno spazio più piccolo e compatto. Inoltre, le proprietà meccaniche dei materiali stampati in 3D sono equivalenti ai metalli in barre (o migliori rispetto ai prodotti da fusione). Dopo aver investito in stampanti 3D in metallo negli ultimi anni, Aidro ora produce regolarmente componenti tramite la produzione additiva. Grazie all’aiuto di un team di ingegneri specializzati, la società ha creato un Centro Soluzioni per la produzione additiva in oleodinamica (SCAMH). In questa struttura, gli specialisti Additive Manufacturing progettano nuove soluzioni idrauliche a partire dalle esigenze dei clienti e offrono un servizio di consulenza alle aziende interessate a questa tecnologia.