Il software che lega progettazione rapida e sostenibilità

La piattaforma 3DEXPERIENCE di Dassault Systèmes, con gli applicativi CATIA per la progettazione e SIMULIA per l’analisi e la simulazione digitale, ha permesso a RETAL, produttore globale di preforme in PET (polietilene tereftalato), di ridurre notevolmente i tempi di progettazione e realizzazione dei propri prodotti. I quali, oltre a garantire leggerezza e flessibilità agli imballaggi in plastica, vanno nella direzione di una maggiore sostenibilità.

di Leonardo Albino

Uno dei fattori chiave per chi opera oggi nel mercato fortemente concorrenziale del packaging è fornire prodotti di alta qualità a costi inferiori. “Le bottiglie devono essere leggere per ridurre i costi dei nostri clienti, diminuendo la quantità di plastica necessaria – osserva Anton Sugoniaev, esperto di confezionamento di bevande di RETAL R&D – ma al tempo stesso devono essere resistenti e stabili per sopportare i carichi generati dall’accatastamento durante il trasporto e lo stoccaggio. Ottimizzando la preforma possiamo ottenere prestazioni analoghe a quelle offerte da una preforma più pesante”.

“Un altro fattore che guida i nostri clienti è il time-to-market – aggiunge Andrew Huestis, direttore relazioni pubbliche di RETAL -. Se un’azienda non riesce a portare innovazioni in tempi rapidi per soddisfare le esigenze dei propri clienti, lo farà qualcun altro. Dobbiamo quindi accelerare i nostri tempi di risposta. Questa capacità e l’enfasi sul servizio al cliente sono gli elementi che ci distinguono dalla concorrenza. Tutto ciò è possibile perché disponiamo degli impianti di produzione e delle apparecchiature di collaudo più avanzate, oltre alle migliori soluzioni software”.

Tempi e costi ridotti limitando il ricorso a prototipi fisici

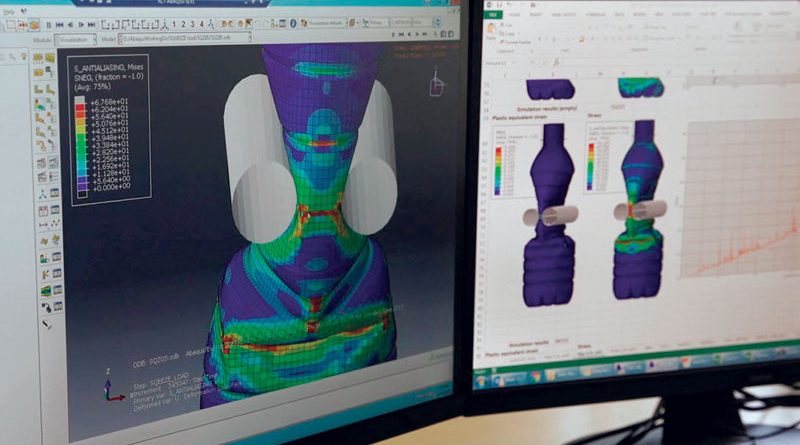

Per affrontare queste sfide, RETAL ha adottato la piattaforma 3DEXPERIENCE con gli applicativi CATIA per la progettazione e SIMULIA per l’analisi e la simulazione digitale. RETAL usa CATIA per sviluppare e proporre ai propri clienti diversi progetti di contenitori. L’azienda risparmia tempo evitando ripetute iterazioni e riduce i costi limitando il ricorso a prototipi fisici.

“CATIA ci aiuta a progettare le confezioni migliori, perché possiamo predisporre molte alternative che i clienti possono visualizzare in un ambiente digitale prima di scegliere la migliore per la prototipazione fisica”, spiega Sugoniaev. “Con CATIA è facile applicare attributi specifici al prodotto in fase di sviluppo, ad esempio cambiare lo spessore delle pareti. Quando disegniamo i tappi possiamo lavorare sulla zigrinatura e applicare velocemente le modifiche. La zigrinatura consiste in una serie di “costole” allineate che favoriscono la presa sul tappo per l’apertura, oltre alla trasmissione della coppia sulle tappatrici automatiche”, prosegue. “Per quanto riguarda invece le bottiglie, possiamo giocare con il diametro, modificare la posizione dell’etichetta, cambiare la decorazione, ottenendo diverse versioni che possono poi essere selezionate in base alle prestazioni. In passato lavoravamo insieme ai costruttori di impianti per produrre disegni o creare prototipi che mostrassero l’aspetto del prodotto finito. Questo processo aveva tempistiche molto lunghe. Con la piattaforma 3DEXPERIENCE il team di progettazione può proporre velocemente soluzioni di alta qualità in un ambiente digitale. In questo modo ricorriamo meno ai prototipi fisici e possiamo persino portare un prodotto in produzione direttamente dal modello digitale”, sottolinea Anton Sugoniaev.

Il punto di partenza è un file 3D

I progettisti usano spesso il reverse engineering per migliorare i progetti di bottiglie realizzate da terze parti. “Solitamente parto da un file 3D, che può essere ricavato dalla scansione in 3D di una bottiglia”, dice Andzejus Buinovskis, ingegnere progettista di RETAL. “Una volta ottenuto il file 3D, lo importo in CATIA e creo tutte le sezioni della bottiglia che mi servono. Diversamente dovrei tagliare la bottiglia vera e propria per ottenere gli stessi campioni, che comunque subirebbero deformazioni. Successivamente posso ridisegnare la bottiglia e modellare la superficie per la simulazione con l’applicativo SIMULIA, per capire come migliorare la preforma e alleggerire il contenitore”.

“In questo caso è molto importante sapere quanto materiale risparmiamo. Quindi modelliamo la geometria e calcoliamo il peso della preforma con CATIA, applicando le modifiche necessarie. Una volta validato, generiamo i disegni e li inviamo al cliente per la produzione. Se non potessi scannerizzare la bottiglia con la piattaforma 3DEXPERIENCE, mi servirebbe un intero laboratorio attrezzato per arrivare allo stesso risultato. La piattaforma offre altre funzionalità avanzate, ma la più importante per me è la messa in tavola. Posso generare velocemente i disegni e applicare tutte le quote e le annotazioni a preforme, bottiglie e chiusure, che possono avere superfici molto complesse”, continua Buinovskis. “Tutto questo processo è fluido grazie all’integrazione diretta fra gli applicativi CATIA e SIMULIA di Dassault Systèmes”.