A ogni applicazione il suo sistema di misura angolare

Heidenhain ha sviluppato una unità dimostrativa equipaggiata con quattro diversi sistemi di misura angolari assoluti, per guidare i progettisti nella scelta dell’encoder ottimale per una data applicazione. L’unità è gestita dal controllo numerico TNC 640 che consente di simulare operazioni di posizionamento con i singoli sistemi di misura angolari.

Perché sul mercato sono presenti così tante versioni diverse di sistemi di misura angolari? Per quale motivo impiegano differenti metodi di scansione e di misura? E quale soluzione dovrebbe scegliere in ultima analisi un progettista? Una unità dimostrativa Heidenhain con quattro diversi sistemi di misura angolari fornisce risposte molto esaustive a queste domande.

Sistema di misura angolare assoluto Heidenhain RCN 8311.

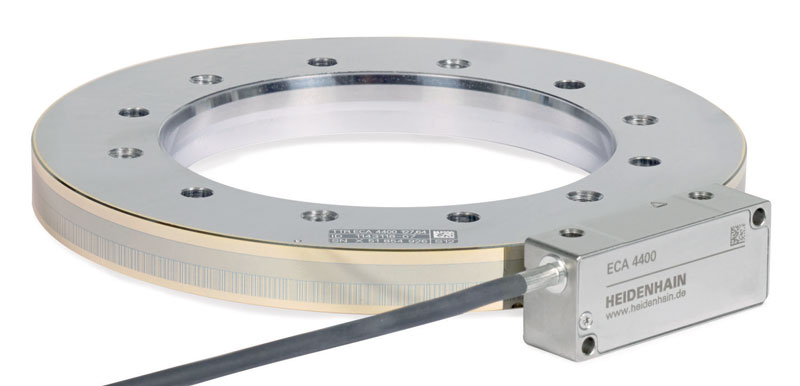

Sistema di misura angolare assoluto Heidenhain ECA 4410.

Sistema di misura angolare assoluto Heidenhain ECM 2410.

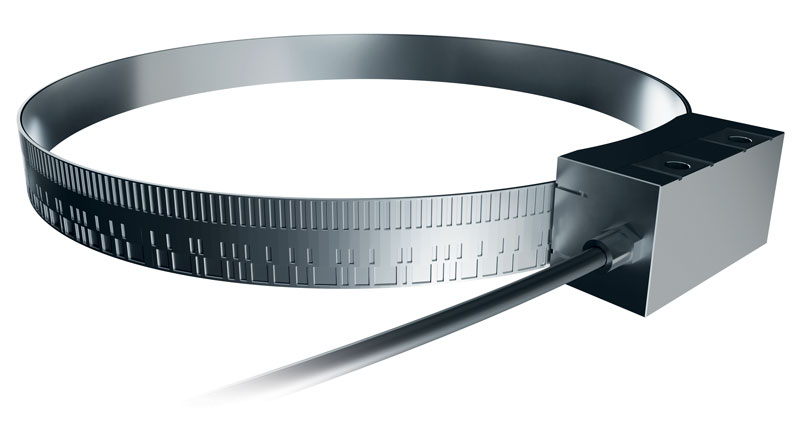

Sistema di misura angolare assoluto WMxA 1010 di marca AMO.

Una configurazione molto semplice

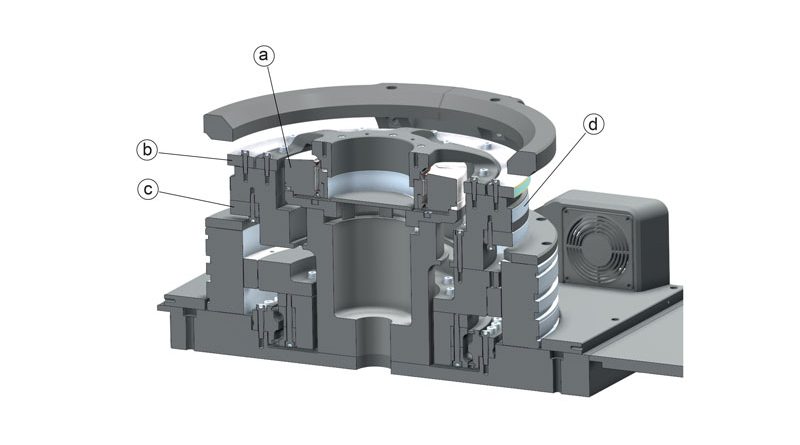

La configurazione dell’unità dimostrativa è estremamente semplice. Su un motore torque TMB+ di marca ETEL sono montati quattro diversi sistemi di misura angolari:

a) Un sistema di misura angolare assoluto Heidenhain RCN 8311 in rappresentanza della serie incapsulata per tavole rotanti e teste orientabili su macchine utensili di elevata accuratezza

b) Un sistema di misura angolare assoluto Heidenhain ECA 4410 in rappresentanza della serie modulare con tamburo graduato in acciaio e scansione ottica per tavole rotanti e teste orientabili con assi di diametro considerevole su macchine utensili di elevata accuratezza

c) Un sistema di misura angolare assoluto Heidenhain ECM 2410 con scansione magnetica come versione particolarmente insensibile alla contaminazione della serie modulare

d) Un sistema di misura angolare assoluto WMxA 1010 di marca AMO con scansione induttiva in rappresentanza della serie con nastro graduato per applicazioni che richiedono soluzioni di montaggio particolarmente compatte, flessibili e insensibili alla contaminazione.

Con Heidenhain TNC 640, il controllo numerico impiegato per l’unità dimostrativa, è possibile simulare operazioni di posizionamento con i singoli sistemi di misura angolari. In questo modo si analizza come la qualità del segnale influisce sulla dinamica e come il principio di misura incide sull’accuratezza. L’unità dimostrativa mostra inoltre le possibilità per incrementare la sicurezza di processo grazie all’utilizzo intelligente di dati del sistema globale motore-sistema di misura angolare-sensorbox.

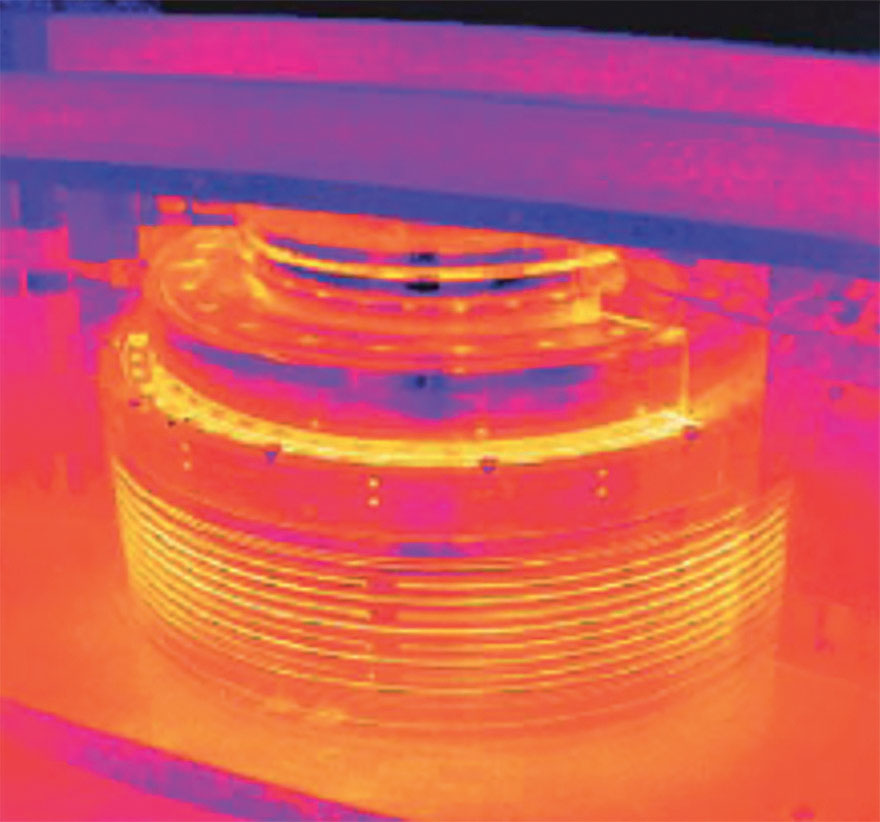

Figura 1 – Andamento della temperatura del motore: l’immagine termografica a sinistra mostra la minore temperatura del motore per il controllo della posizione con un sistema di misura angolare ottico. A destra, a confronto, le temperature più elevate con un sistema di misura angolare non-ottico.

Figura 1 – Andamento della temperatura del motore: l’immagine termografica a sinistra mostra la minore temperatura del motore per il controllo della posizione con un sistema di misura angolare ottico. A destra, a confronto, le temperature più elevate con un sistema di misura angolare non-ottico.

La qualità del segnale è determinante per la qualità superficiale

Per motori diretti la qualità del segnale di un sistema di misura è determinante per il rumore di corrente e quindi per la dinamica raggiungibile e la possibile dissipazione di potenza dell’azionamento. Il rumore di corrente influisce sulla dinamica raggiungibile di un asse come ripercussione di errori di interpolazione. Gli errori di interpolazione sono modifiche rapide del valore di posizione che provocano errori nel calcolo della velocità. Questi errori nel calcolo della velocità comportano a loro volta un maggiore rumore di corrente. Per evitare instabilità nell’azionamento, è necessario reagire al crescente rumore di corrente mediante una riduzione del fattore kV, limitando anche la dinamica.

Ma anche l’andamento della temperatura nel motore è correlato al rumore di corrente. Il ridotto rumore di corrente determina una minore dissipazione di potenza e quindi anche una minore temperatura del motore; un elevato rumore di corrente, invece, incrementa la dissipazione di potenza nell’azionamento e comporta quindi anche un andamento più marcato della temperatura (figura 1).

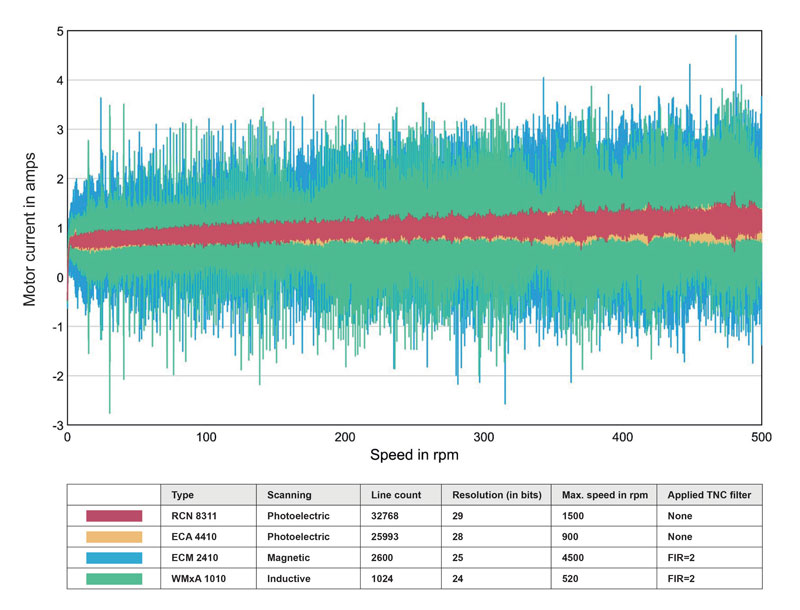

Un confronto del rumore di corrente dei vari sistemi di misura pone in netto risalto le differenze di comportamento. I sistemi di misura ottici determinano un rumore di corrente ridotto e uniforme, i sistemi magnetici e induttivi comportano un rumore di corrente più forte e molto eterogeneo nonostante il filtro passa-basso. La prima scelta è rappresentata dai sistemi di misura ottici se si intende sfruttare in modo ottimale il potenziale di potenza di un motore e raggiungere la migliore qualità superficiale possibile (figura 2).

Figura 2 – Confronto del rumore di corrente dei vari sistemi di misura nell’unità dimostrativa.

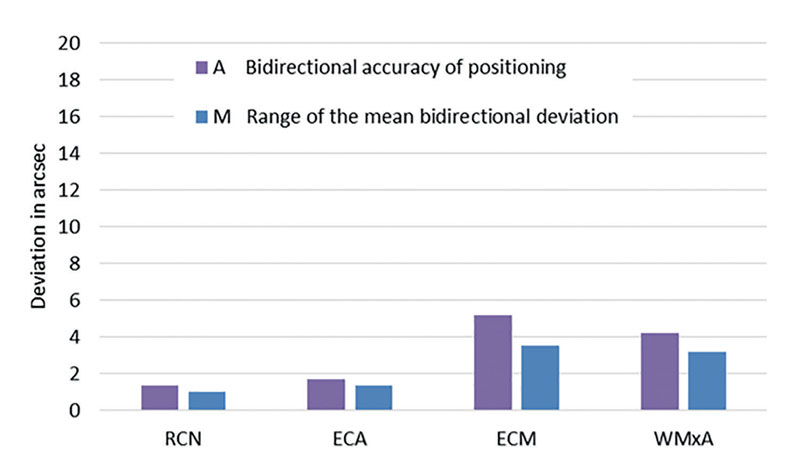

l Figura 3 – Accuratezza bidirezionale di posizionamento e scostamento medio dell’accuratezza bidirezionale di posizionamento: i sistemi di misura angolari con scansione ottica RCN ed ECA presentano scostamenti essenzialmente minori della posizione effettiva dalla posizione desiderata rispetto ai sistemi di misura angolari magnetici (ECM) e induttivi (WMxA).

Posizione effettiva e desiderata

Sulla base della misurazione statica dell’accuratezza di posizionamento secondo ISO 230-2 è possibile valutare se la posizione effettiva di una tavola rotante corrisponde anche alla posizione desiderata. Vengono quindi eseguite rispettivamente 12 misurazioni in passi di 30° eseguendo cinque giri della tavola rotante in senso orario e cinque giri della tavola rotante in senso antiorario.

Per la valutazione di un sistema di misura si considerano in particolare gli indicatori A, l’accuratezza di posizionamento bidirezionale, e M, lo scostamento medio dell’accuratezza di posizionamento bidirezionale. L’indice A è quindi comparabile all’accuratezza del sistema di un sistema di misura angolare, mentre l’indice M all’accuratezza della graduazione, tenendo di volta in volta conto degli scostamenti risultanti dall’applicazione (Figura 3).

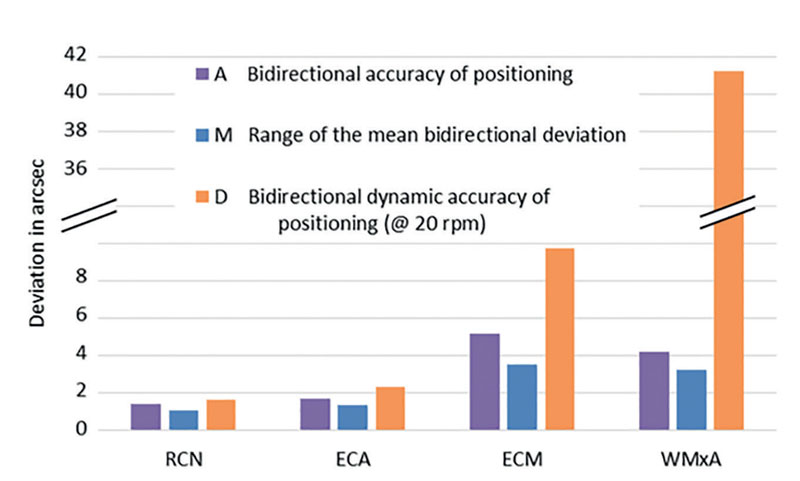

Per fornire attestazioni sull’accuratezza raggiungibile della traiettoria con una velocità di traslazione massima data, Heidenhain ha esteso i criteri della norma ISO 230-2 integrando l’accuratezza dinamica di posizionamento (contrassegnata dalla lettera D). In conformità alla norma ISO 230-2 vengono eseguite di nuovo misurazioni durante cinque giri della tavola rotante in senso orario e cinque giri della tavola rotante in senso antiorario. Al momento la misurazione viene tuttavia eseguita in continuo con una velocità di scansione di 5 kHz a una velocità di traslazione di 20 giri/min.

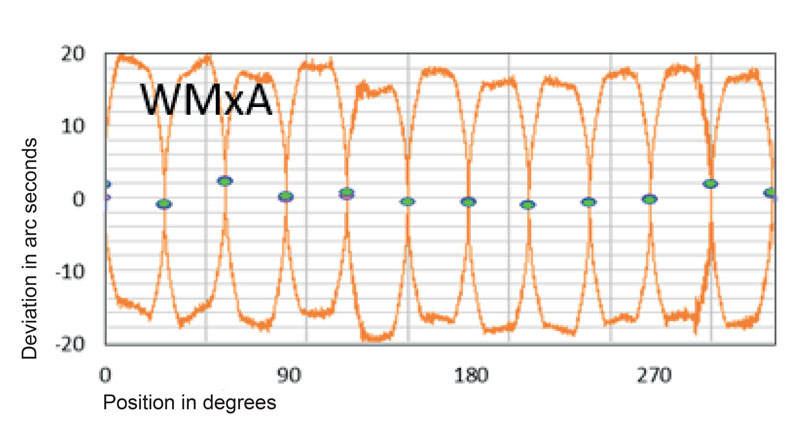

Questa misurazione dell’accuratezza dinamica di posizionamento mette in evidenza che il sistema di misura angolare induttivo WMxA presenta scostamenti significativi in relazione alla traiettoria programmata. Sono il risultato del metodo di scansione induttivo che presenta valori di accuratezza correlati alla velocità. Per contro, per i sistemi ottici RCN ed ECA non c’è quasi nessuna deviazione tra la posizione reale e quella desiderata, anche in movimento a diverse velocità. Il sistema di misura angolare magnetico ECM genera valori uniformi senza scostamenti estremi (figure 4 e 5).

Figura 4 – La considerazione dell’accuratezza dinamica della posizione come indice per la traiettoria programmata evidenzia un netto scostamento per il sistema di misura angolare induttivo.

Figura 5 – La causa dei significativi scostamenti è il metodo di scansione induttivo che presenta valori di accuratezza correlati alla velocità. Presenta differenze significative tra le misurazioni in senso orario e in quello antiorario.

Protezione motore intelligente per processi di lavorazione sicuri

Motori torque, come il motore impiegato nell’unità dimostrativa di ETEL, dispongono di una potenza particolarmente elevata pur avendo ingombri ridotti. In determinate condizioni di lavorazione sussiste un grande pericolo di surriscaldamento se, a causa di una distribuzione asimmetrica della corrente negli avvolgimenti, la temperatura di un singolo avvolgimento aumenta improvvisamente. Una digitalizzazione orientata all’applicazione di informazioni sui sensori per l’andamento della temperatura e la relativa trasmissione di queste informazioni al controllo numerico offrono in tal caso una protezione intelligente del motore per elevata sicurezza di processo. Soprattutto la possibilità di valutare in modo ottimale le informazioni incrementa la sicurezza e l’efficienza dei processi di lavorazione. Il sensorbox EIB 5200 di Heidenhain monitora tutti i tre avvolgimenti del motore e rende direttamente utilizzabili i dati della temperatura. Il sensorbox viene montato in prossimità del motore e integrato tra sistema di misura angolare e controllo numerico della macchina.

Se – come per il motore torque ETEL impiegato – il modello termico del motore è noto e salvato, il sensorbox rileva con rapidità un repentino aumento della temperatura ed evita di danneggiare gli avvolgimenti offrendo una protezione completa del motore dal surriscaldamento (Figura 6). La corretta scelta del sistema di misura e un utilizzo intelligente dei molteplici dati disponibili del processo di lavorazione sono determinanti anche per la sicurezza, la stabilità e l’accuratezza di processi produttivi. La conoscenza delle caratteristiche specifiche delle diverse versioni di encoder supporta progettisti e sviluppatori nella scelta del sistema di misura angolare ottimale per la relativa applicazione. Per questa scelta non si tratta esclusivamente di dinamica e accuratezza. Progettisti e sviluppatori devono focalizzarsi anche sulle condizioni costruttive, come il diametro dell’albero o le condizioni di montaggio e, naturalmente, sull’aspetto economico.